Borasco - производитель

USB-кабелей. Внедрение

MES системы

О проекте /

Клиент — производитель USB-кабелей и аксессуаров для мобильных устройств под брендом Borasco. Компания выпускает до 40 000 кабелей в месяц и планирует расширять производство.

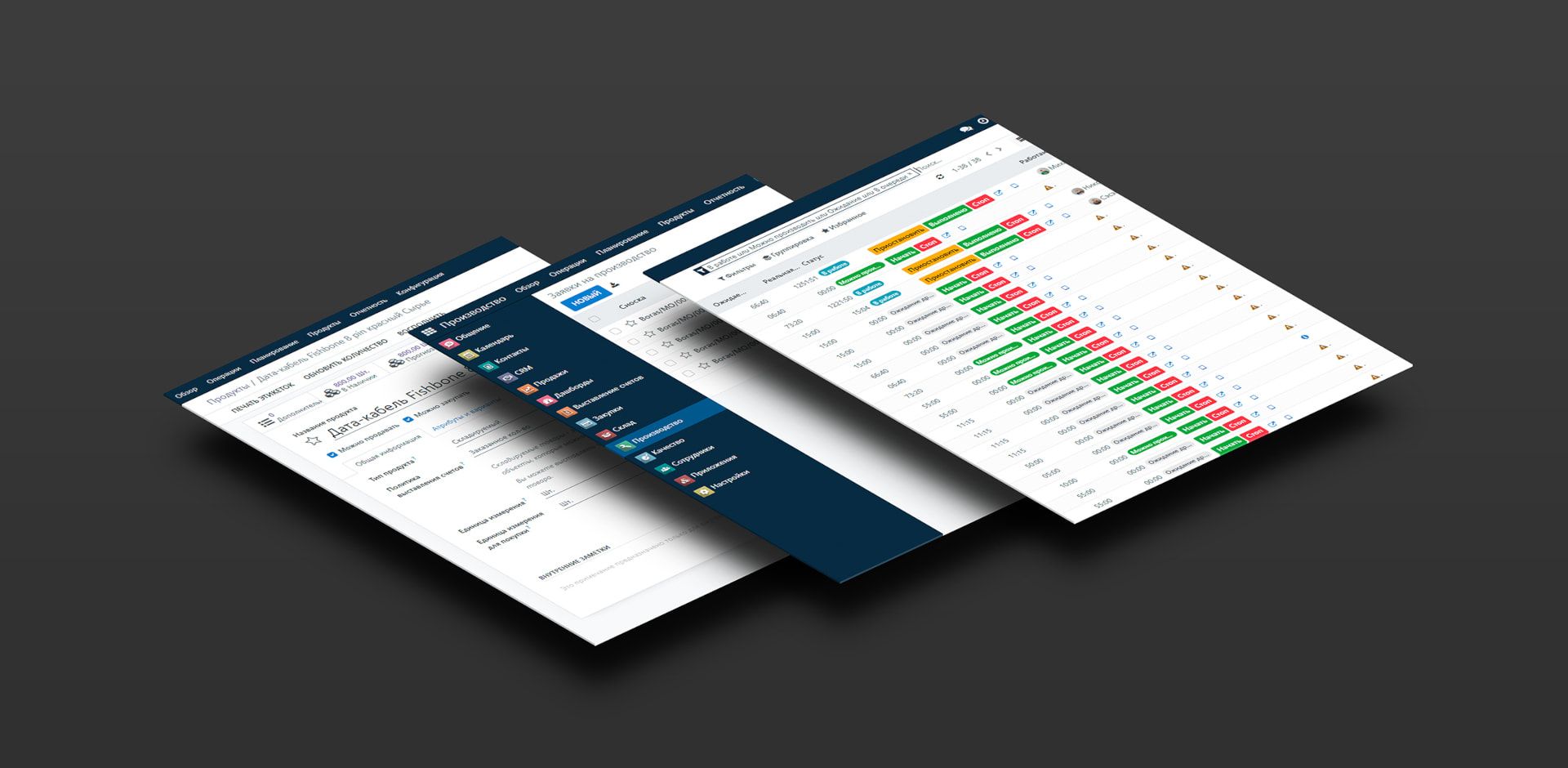

Уже сейчас возникают сложности с учётом, перерасходом материалов, планированием и контролем. Чтобы решить эти задачи и подготовиться к масштабированию, руководство решило внедрить MES — cистему управления производственными процессами.

Клиент

Производитель аксессуаров для мобильных устройств

Команда

Менеджер проекта, аналитик, front-end разработчик, back-end разработчик, тестировщик

Стек технологий

Python, JavaScript, Postgres

Сроки проекта

2 месяца – аналитика и разработка

Этапы работ /

Неделя 1-2

1. Аудит

Исследование бизнеса

Неделя 3

2. Моделирование

Выбор модулей, разработка дорожной карты, развертывание пилотной версии платформы с данными заказчика

Неделя 4

3. Тест

Тестирование пилотной версии на стороне заказчика

Неделя 5-6

4. Доработка кодовой базы

Под задачи заказчика

Неделя 7

5. Внедрение

Запуск платформы на производстве

Неделя 8

6. Обучение

Сотрудников заказчика

Производимая продукция — соединительные USB-кабели разных типов. В одном цехе расположено 20 рабочих мест 4 типов. Ключевые этапы: резка кабеля, пайка разъёмов, литьё пластиковых деталей и электрическое тестирование готовой продукции.

- Резка кабеля

- Пайка разъемов

- Литье пластиковых деталей

- Электрическое тестирование

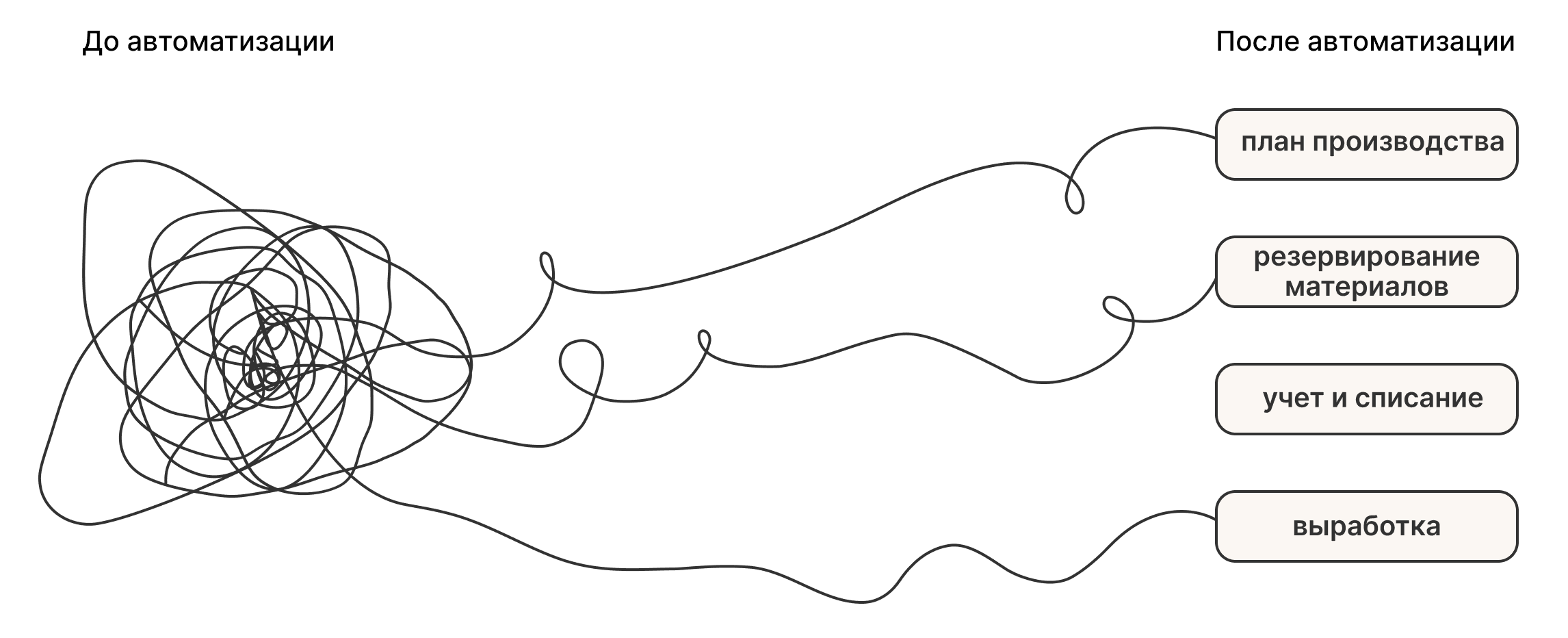

До внедрения цифровой автоматизации весь процесс производства был основан на ручном планировании. Такой подход приводил к трудностям сопоставления данных с фактическим результатом и не позволял отследить, на каком этапе возникают проблемы. MES платформа Terpo Software позволила связать все этапы производства в единой системе.

Задачи и решения /

Задачи

Решения

1

Автоматизировать учет материалов

Проблема: нет ясности, какие материалы зарезервированы, а какие уже используются в незавершённой продукции. Как следствие, нет понимания верных товарных остатков в реальном времени.

Как решили проблему учета?

Реализовали автоматизированный учёт материалов по категориям: сырьё, полуфабрикаты, готовая продукция, вторичное переработанное сырьё, а также функции резервирования и списания брака готовой продукции. Это позволило отслеживать использование материалов и заготовок, более точно рассчитывать потребности в закупках и оптимизировать затраты.

2

Автоматизировать расчёт выработки

Сотрудники вручную и неподконтрольно ведут учёт своих операций, без привязки к конкретным заказам, что затрудняет расчёт точного времени работы и заработной платы.

Как решили проблему расчёта выработки?

Настроили систему, которая автоматически отслеживает время выполнения задач и привязывает их к конкретным заказам. Это помогает избежать дублирования задач разными сотрудниками, точнее рассчитывать себестоимость и автоматизировать процесс начисления заработной платы, избавив от ручного учёта и ошибок.

3

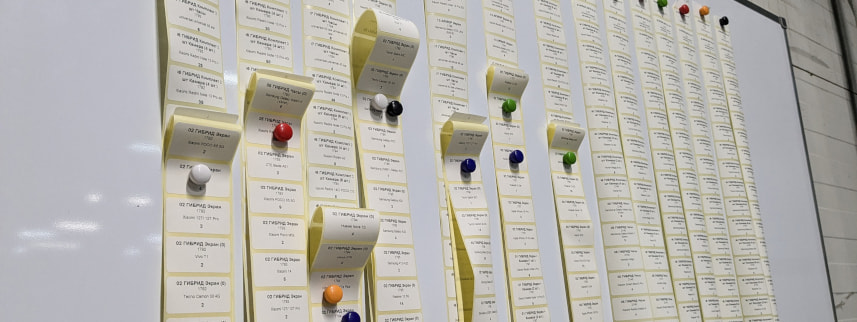

Автоматизировать планирование производства

Проблема: планирование производства выполняется вручную, с использованием данных из 1С и общей информации о заказах. Выбор операций и их последовательность также определяется вручную, что может привести к ошибкам или неравномерной загрузке сотрудников.

Как решили проблему планирования производства?

Во внедрённой системе сменно-суточные задания формируются с учётом приоритетов, доступности материалов и рабочих мест, в соответствии с пожеланиями заказчика. Информация о задачах и их очерёдности отображается на мониторах с указанием статуса выполнения и ответственных сотрудников. Статусы операций обновляются автоматически, это помогает отслеживать ход работ в реальном времени и равномерно распределять загрузку.

Результаты /

Рост производительности

Система обеспечивает контроль и автоматизацию процессов, упрощает планирование и ускоряет обработку данных, что позволляет производить больше в меньшие сроки.

Оптимизация закупок

Появилась возможность точно отслеживать потребности в материалах, учитывая текущие запасы и производственный план, что помогает избежать как дефицита, так и излишков, и оптимизировать закупки.

Автоматизированный расчет себестоимости

Система позволяет точно отслеживать время выполнения каждой операции и производительность сотрудников. В результате клиент получил точный расчёт себестоимости продукции с учётом затрат на ФОТ.

Снижение затрат

Система помогает эффективно управлять запасами, оптимизировать использование материалов и труда и как следствие снижает затраты.

Обсудить проект автоматизации

Напишите нам, чтобы начать работу над проектом