OEE — ключевая метрика эффективности оборудования

В любом производстве есть цифры, которые видны на поверхности: объем выпуска, процент брака, план-факт. Но есть и менее очевидная метрика, которая «подсвечивает», в каких производственных процессах предприятие систематически теряет время, деньги и другие ресурсы. Это OEE (Overall Equipment Effectiveness) — общая эффективность оборудования.

ㅤ

ㅤ

В условиях высокой конкуренции эффективность предприятия — не преимущество, а норма. Не абстрактная цель, а конкретный показатель, который можно измерять, анализировать и системно улучшать. Именно поэтому производственные компании внедряют инструменты бережливого производства: TPM (Total Productive Maintenance), JIT (Just-in-time), SMED и другие. OEE — один из инструментов бережливого производства.

Частая ситуация: оборудование работает исправно, загрузка полная, но до плановой мощности производство не дотягивает. OEE помогает понять, как оборудование работает на самом деле — не по формальным графикам, а в конкретной смене, на конкретной линии, с учётом всех простоев и брака. И главное — показывает, где заложен потенциал для роста эффективности.

ㅤ

Для чего предприятию рассчитывать OEE?

Расчёт OEE — это способ перевести эффективность оборудования из области догадок в область фактов. Он помогает ответить на ключевые вопросы:

— Насколько эффективно работает оборудование?

— Где и почему возникают потери?

— Какой потенциал эффективности есть у текущего оборудования?

ㅤ

Какие потери учитывает OEE?

OEE раскрывает эффективность оборудования через три типа потерь: доступности, производительности, качества.

1. Потери доступности

Это простои оборудования — как запланированные, так и внеплановые. Сюда входят переналадки, техническое обслуживание, поломки, задержки из-за ожидания материалов или персонала. Время есть, смена идёт — а станок не работает и не производит.

ㅤ

2. Потери производительности

Возникают, когда оборудование работает медленнее, чем должно. Причины — износ, нестабильная подача сырья, недостаточная квалификация персонала. Станок не стоит, но выпускает меньше, чем мог бы.

ㅤ

3. Потери качества

Это всё, что уходит в брак или требует доработки. Продукция произведена, но не соответствует стандартам: её нужно переделывать или списывать. Формально оборудование работает, но выпускаемая продукция не идет в отгрузку.

ㅤ

Алгоритм расчета OEE

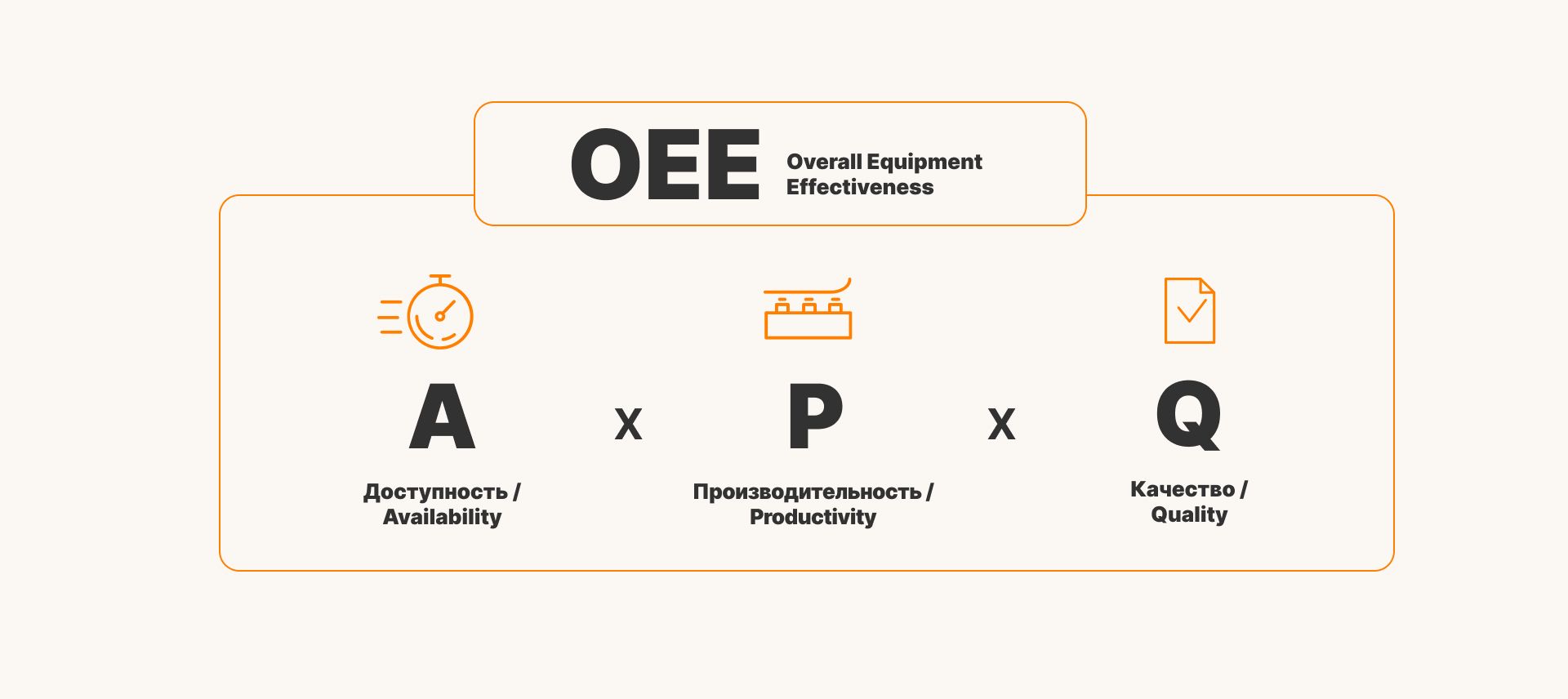

Показатель OEE (Overall Equipment Effectiveness) складывается из трёх компонентов: доступность, производительность и качество.

OEE = Доступность × Производительность × Качество

Таким образом, чтобы узнать OEE, нужно сначала вычислить каждый из этих показателей.

ㅤ

Разберём по шагам:

Доступность (Availability)

Доступность (Availability, A) — соотношение операционного времени производства к плановому. Этот показатель помогает понять, сколько времени теряется из-за простоев — как плановых, так и внеплановых.

Расчет доступности:

- ➜ Берём общее время работы производства: POT (Plant Operating Time).

- ➜ Вычитаем плановые остановки (время на обед, техническое обслуживание): PSD (Planned Shut Down) → Получаем PPT (Planned Production Time) — плановое производственное время.

- ➜ Из PPT вычитаем потери на внеплановые остановки: DLT (Down Time Loss) — поломки, остановки оборудования из-за отсутствия материалов, компонентов, места на складе, опоздания персонала → Остаётся OT (Operating Time)— фактическое время, когда оборудование работало.

- ➜ Рассчитываем Доступность по формуле: A = OT / PPT.

Производительность (Productivity)

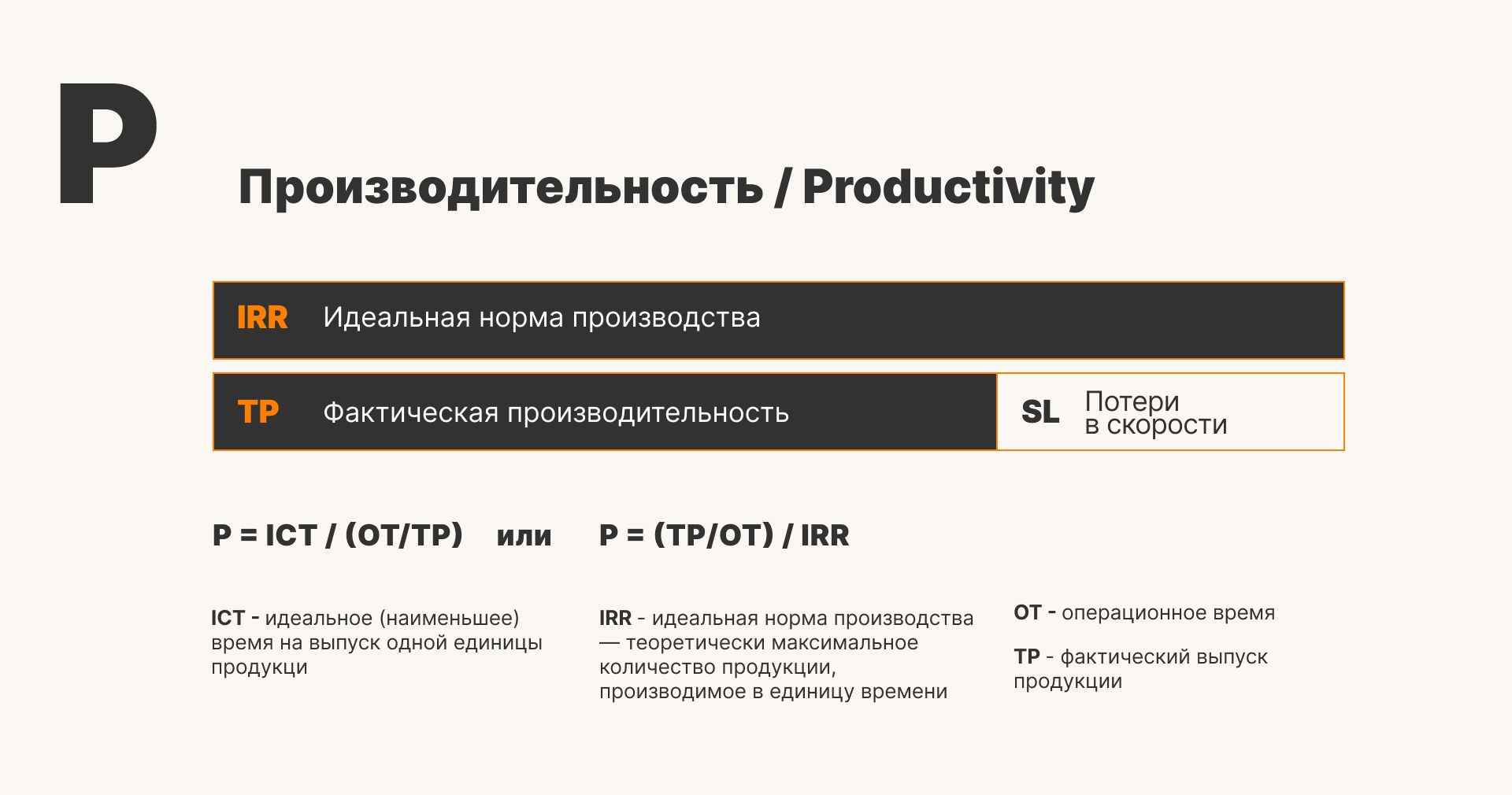

Производительность) — соотношение целевой производительности к фактической. Этот показатель позволяет выявить потери скорости, которые возникают, когда оборудование работает не так быстро, как может. Показывает потери темпа: из-за износа, неверной настройки, неэффективной подачи материала или действий оператора.

Есть две формулы расчета:

- ➜ Расчет через идеальное время цикла: P = ICT / (OT/TP), где:

- ICT (Ideal Cycle Time) — идеальное (наименьшее) время на выпуск одной единицы продукции.

- OT (Operation Time) — операционное время.

- TP (Total Pieces) — фактический выпуск продукции.

ㅤ

- ➜ Расчет через идеальную норму производства: P = (TP/OT) / IRR, где:

- IRR (Ideal run rate) — идеальная норма производства — теоретически максимальное количество продукции, производимое в единицу времени.

- TP (Total Pieces) — фактический выпуск продукции.

- OT (Operation Time) — операционное время.

ㅤ

ㅤ

Качество (Quality)

Качество — Отношение выпуска годной продукции к объему объему выпуска. Коэффициент выявляет потери, которые приводят к необходимости устранять дефекты или перевыпускать продукцию. Это могут быть: бракованные детали, повреждение продукта в процессе производства, ошибки при сборке.

Расчет:

Q = GP / TP, где:

GP (Good Pieces) — фактическое количество единиц годной продукции, выпущенное за операционное время.

TP (Total Pieces) — Выпуск продукции – фактическое количество единиц продукции, выпущенное за операционное время.

Шесть видов потерь: что мешает оборудованию работать эффективно

Чтобы оборудование приносило максимальную отдачу, его работа должна быть бесперебойной, быстрой и давать качественный результат. Производственная эффективность размывается из-за потерь — и большинство из них типичны. OEE позволяет системно подойти к выявлению и сокращению этих потерь, опираясь на шесть ключевых категорий:

Поломки и отказы. Внезапные неисправности, сбои и аварии — прямая причина внеплановых простоев. Пока станок стоит, производство теряет не только время, но и деньги. ㅤ

Переналадка и регулировка.Переход с одной партии на другую, настройка параметров, замена инструмента — всё это отнимает минуты или даже часы. Чем чаще переналадки — тем выше потери. ㅤ

Микропростои. Краткие остановки, зависания, заедания — формально оборудование «работает», но в реальности часто простаивает. Эти паузы трудно отследить вручную, но в сумме они дают существенную просадку по времени. ㅤ

Снижение скорости. Даже если оборудование не останавливается, оно может работать медленнее проектной мощности — из-за износа, неидеальной подачи сырья или невыверенной настройки. В итоге смена отработана, а план не выполнен. ㅤ

Потери при запуске. Первые партии после запуска нового продукта — почти всегда с дефектами. Время от запуска станка до его стабильной работы — тоже потери. ㅤ

Брак и доработки. Бракованная продукция — это потери и времени, и материалов. Если изделие требует ручной доработки — это дополнительные трудозатраты и замедление всего цикла.

ㅤ

OEE: от расчета к действию

Чтобы OEE действительно работал как инструмент улучшений, одного значения недостаточно. Важно видеть детали — разбивку по линиям, сменам, видам продукции. Тогда становится понятно, где теряются часы работы, почему снижается выпуск и какова реальная доля брака.

Данные для расчета можно собирать вручную — и многие компании начинают именно так. Но по мере роста сложности и объёмов информации всё чаще возникает потребность в автоматизации. Современные IT-системы позволяют отслеживать эффективность оборудования в режиме реального времени, устраняя человеческий фактор и давая полную картину происходящего.

Если ваша цель — повысить эффективность оборудования, выявить слабые места и принимать решения на основе данных, стоит подумать о внедрении цифровых инструментов. Мы в Terpo Software помогаем наладить такие процессы и внедряем решения под реальные задачи бизнеса. Если хотите узнать, как это может работать у вас — напишите, будем рады обсудить.

ㅤ